精益环境在不同行业有很多形态,物流企业与生产单位的差别最主要的体现在缺少“均衡”的条件。作为距离市场最末的环节,需求往往被放大,压力也自然最高。传统物流企业,与客户、承运商、外包公司关系千丝万缕,在部署精益项目的时候困难重重。

在这样一个极富挑战的环境下,项目应该如何去做?

背景

公司某个运作单位为一位500强客户提供服务。客户依据销售,在一天中频繁的下单,但依照约定:我们以某个时间点对订单进行截止处理。

处理模式还在沿用几十年前的“Pallet to Zero”策略。仓库的某个零层区域,在非拣货时段是空出的,任务开始后,这个区域将被短暂的作为中转站完成订单的分拣工作,可被视为“Pick Face”。这种利用率低下的策略是由客户的SAP系统决定的,无法改变。

如果我们想要优化这样一个拣货的策略和路径问题,应该如何着手?

设定衡量方式

策略的改变会引起效率的改变,体现在处理时间上。

现在的做法

- 对截止的订单,按照“取货位”进行计数,仅取一次,视为单一订单(sigle pick),取多次,视为批量订单,做批采操作(batch order)

- 单一订单,将在出货前才从库位拉出,做到“仅取一次”

- 批量订单,依据某种逻辑进入PTZ区域

- 人工进行分拣(Order Pick)

从数据分析的角度来看,这是一块订单数据的group by和resort的变形记。逻辑的调整究竟会对整个操作时间产生什么样的影响呢?

时间的构成:

- 取货时间(定义为从原库位开始到PTZ区域的时间)

- 使用车辆运行时间

- 分拣时间(PTZ区域到发货库位的时间)

- 人工小车行程时间(不增值)

- 折返引发的时间(不增值)

- 拣货操作时间

很显然,取货时间在逻辑调整后并不产生变化,原因是:1-9,9个数字,先输入1,还是先输入9并没有差别。

而人工拣货路线将完全取决于逻辑的设定。

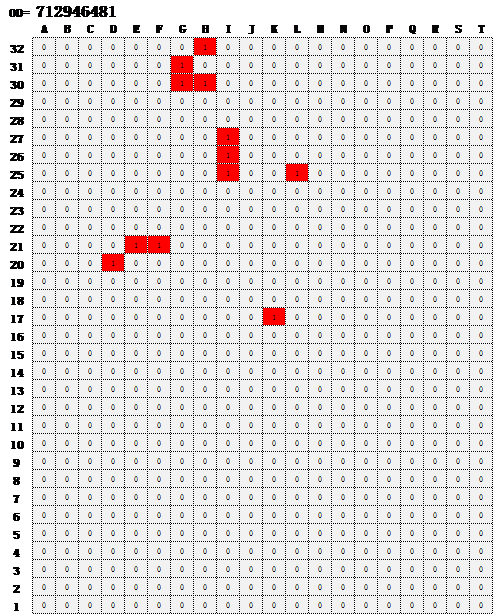

上图是某一份订单(客户的原始订单)在PTZ区域的排布。工人在通道里将以“Z”形路线进行取货。

改进后

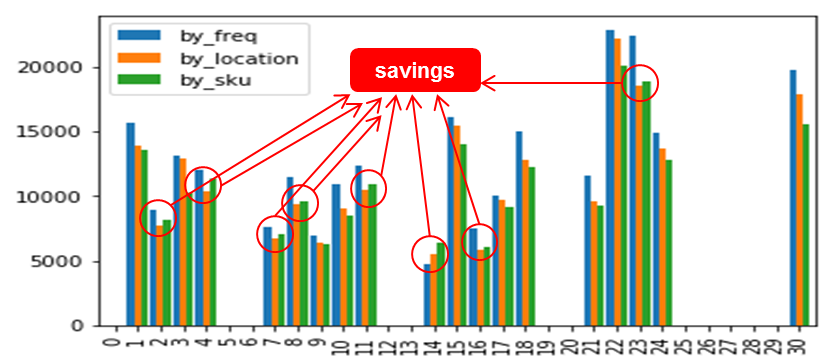

通过对时间的定义,依照订单信息和运作基础数据,可以设定整个拣货过程时间的计算。同时,我们对订单的处理逻辑进行了改变,主要有根据SKU排序、源发地排序、ABC排序等。

仅仅是处理逻辑的改变,带来的时间的节约,效率的提升也是可观的。在某一整月里,一共有18个工作日,而其中8天将有机会产生边际效应,平均单次节约达5%-10%。

现在,订单处理小组有了一个系统,可以通过对时间效率的计算自动选择最优的方案。另外我们还做了一些优化,整合了订单与装车信息的关联,来确保发往统一客户、城市、车辆的订单在Order Pick之后不会被打乱,这也产生了10%的效率的提升。

更加先进的做法

从图-2可以看出,解决这种批量的问题,如果可以缩小订单规模可以产生更加明显的提升

- 将订单拆成波次,使单次处理量降低,处理频率提高

- 对PTZ区域进行改造, 增加横向通道制造小规模区域,通过订单信息的聚类可减少无意义的行程时间

这些将作为下一阶段的课题进行研究。

总结

物流企业的成本是动态的,如果仅仅是沿用一套固定的模式,将会错过巨大的改进可能。