VSM是当下时髦的工具,越来越多的组织正在把VSM当作召开Workshop、交流改善想法的平台。VSM是描述流程的“可视化的文档”,包含“信息流”和“实物流”,始于顾客需求,终于顾客满意。

大多数的VSM增值比率不会超过 5%,很多流程甚至会低于1%,这些数字令人吃惊但也蕴含了大量的机会,驱动着团队成员为之努力。

VSM与SIPOC的关系

SIPOC是美国质量管理大师戴明发明的,用来描述完整流程的5大要素,有时候也作COPIS。VSM是更加详细的流程描述工具,包含了具体的数值分析。

SIPOC更加关注流程转换活动中的KPIV,KPOV,进而确定客户的关键需求。SIPOC并不包含测量内容,在DMAIC框架里,测量将依据SIPOC开展。

VSM则把重心放在了对流程活动的描述之上,这个时候往往已经确定了关键需求,VSM是SIPOC的展开,SIPOC是VSM的基础。

VSM的目标

- 创造高层次的视图(Visual Map),学习真实的“实物流”,“信息流”

- 识别增值的步骤和非增值的浪费,并且量化

- 识别约束(constraint),会用到TAKT、Line Balancing的原理

- 创造开展改善项目、或者六西格玛项目的可能

- 降低Lead Time和无效的库存,解放现金流

- 构想未来的蓝图,逻辑和理想的结合,识别差距

VSM两张图

包含一张描述了现在状况的图形,以及描绘一张理想中未来的图形,其中,可能包含短期可以达到和长期的愿景,这取决于团队的意愿。

-

现状图

这真是一个残酷(brutal)的真相,用UPH, Cycle time,batch size,FTY等描述状况。这些数据最好是经过长期收集,而不是仅仅通过一次Workshop观察得来,以建立可靠的基线(baseline)。

更重要的是,需要GB/BB通过现状,引导大家思考“如果....将会怎么样”(what if)。

-

未来图

未来的状态,仍然以提高顾客满意度为第一要义(take customer statisfaction as first priority),同时符合公司的“使命”,“愿景”,“价值观”,在经过“实用性”(practical)和“经济性(economical)的谨慎考量之后,不用去管以何种方式、短期还是长期达成。

创建图形

-

主要步骤

- 确定顾客,在右上角画出图形

- 画出与顾客之间的信息流,可以是生产计划、EDI信息,客户服务等

- 画出供应商与顾客之间的信息传递

- 从左至右,在图形底部画出流程名字及人数,确定数据盒子的内容

- 确定流程步骤直接的库存是什么,以及库存的数量或时间

- 增加实物与信息之间的联系

- 在每个流程底部绘制“Lead time ladder”,包含增值时间与非增值时间

- 在“lead time ladder”末端增加盒子,计算增值比率

-

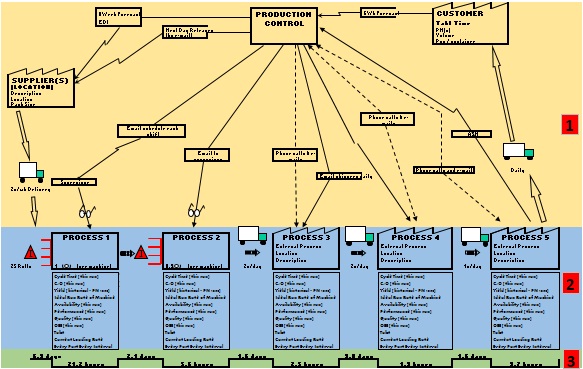

布局图

第一块区域-信息流

占比3/6。从客户出发,描绘出信息的处理流程。与客户要求相关的需求,特别是数量、频次将被转换成TAKT。信息流程是电子信息还是纸质信息,由不同的箭头符号区分,同时标注信息是由生产计划还是EDI信息等控制的方式。

第二块区域-实物流

占比2/6。包含流程、数据盒子、人数、库存水平、运输的方式、实物流动的方式。

第三块区域-梯形图

占比1/6。梯形图包含增值时间和非增值时间,如果最后计算到增值比率效益 1%请不要惊讶,整个流程超过95%都是浪费。确保所有的数值在参与计算的时候,全部转换成了统一的量纲。

-

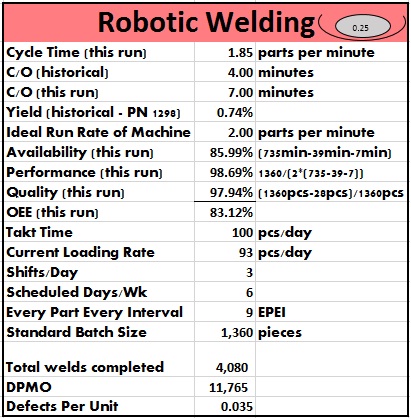

数据盒子

数字盒子是VSM最重要的组成部分,用数字讲述流程的故事。假设正在以“”为例,生产 编号为“Part Number 1298”,我们来看一下收集了哪些数字。

C/O

PN1298零件的切换时间为 7分钟(注:从上一个批次的最后一个好件到现在生产批次的第一个好件)。历史切换时间为 5分钟

Avaibility,shift/day,schedule day/week

经过 12.25小时(注:图中的735 min转换得来)的计划时间,零件生产完毕。每天有 3个班次,每周工作 6天。

Standard batch size

标准的对托转换率为 1,350pcs/pallet。

Yield,DPMO

报废率为 0.74%48 28个零件共计48个缺陷被发现(注:有些零件不止一个缺陷),无法返工,只能报废。

Avaibility

停机时间有两段,一段39min,一段7分钟。

Ideal Run Rate, Takt time

客户需求的节拍是 100pcs/day,机器的理想工作频率为 2pcs/min,历史生产能力为 93pcs/day。

-

缓冲和安全库存

在流程步骤之间,有库存存在,其中有一些是浪费,但另外一些是“计划”存在的库存,需要区分开。

不是所有的库存都是邪恶的,虽然理想的状态是“零库存”。“计划”存在的库存有两种,分别是缓冲和安全库存。他们不尽一样,但都是为了保证拉动生产的运行和降低产生过量库存的风险。

缓冲是为了应对生产变差,变差来自于公司的供应商,外部的流程或者内部的流程。

安全库存是为了应对来自客户的变差,客户可能会产生因为季节的原因,召回,业务的增长,产品生命周期的终结等。

-

增值和非增值时间

理论上来,最完美的状态是100%的流程都是增值的。

增值时间

- 物理状态的变化(比如货品的搬运)

- 客户愿意付钱的部分

- 一次合格率100%(DRFT)

团队应该去回顾流程而不是简单接受需求,挑战已有的规则,说不定,现有的流程存在浪费甚至连需求都没有满足。

非增值时间

- set-up时间

- 准备时间

- 会议

- 7大浪费的任意一种

- 检查

- 不必要的产品和服务

- 客户不愿意付钱的部分

如果一个流程可能有多个步骤,在不同的地点进行,那么久很可能存在搬运和等待的浪费(特别是当存在批处理的时候),会极大的影响整体的表现,这些都是排名靠前的非增值时间。有时候,付出少量代价却能减少很多交货时间或者其他浪费。

例如,安排更频繁的线路把能显著减少交货时间(腾出现金和改善营运资本)但这是有代价的。

这些都是六西格玛项目经理要做的,去识别最关键的目标是什么,然后推进。

-

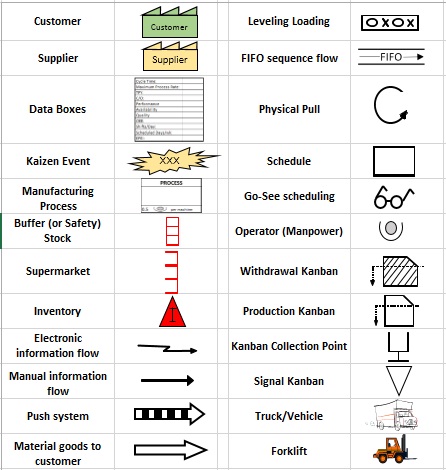

符号及图标